Le laboratoire de batteries Scania est en place

Avec l’introduction rapide de véhicules électriques dans les prochaines années, nous devons accélérer la cadence. Notre usine de batteries, proche de notre chaîne de montage, est presque terminée, et une piste d’essai optimisée pour les véhicules électriques et autonomes est en cours de création. Le laboratoire de batteries de notre centre de recherche et développement se devait d’être prêt. C’est maintenant une réalité.

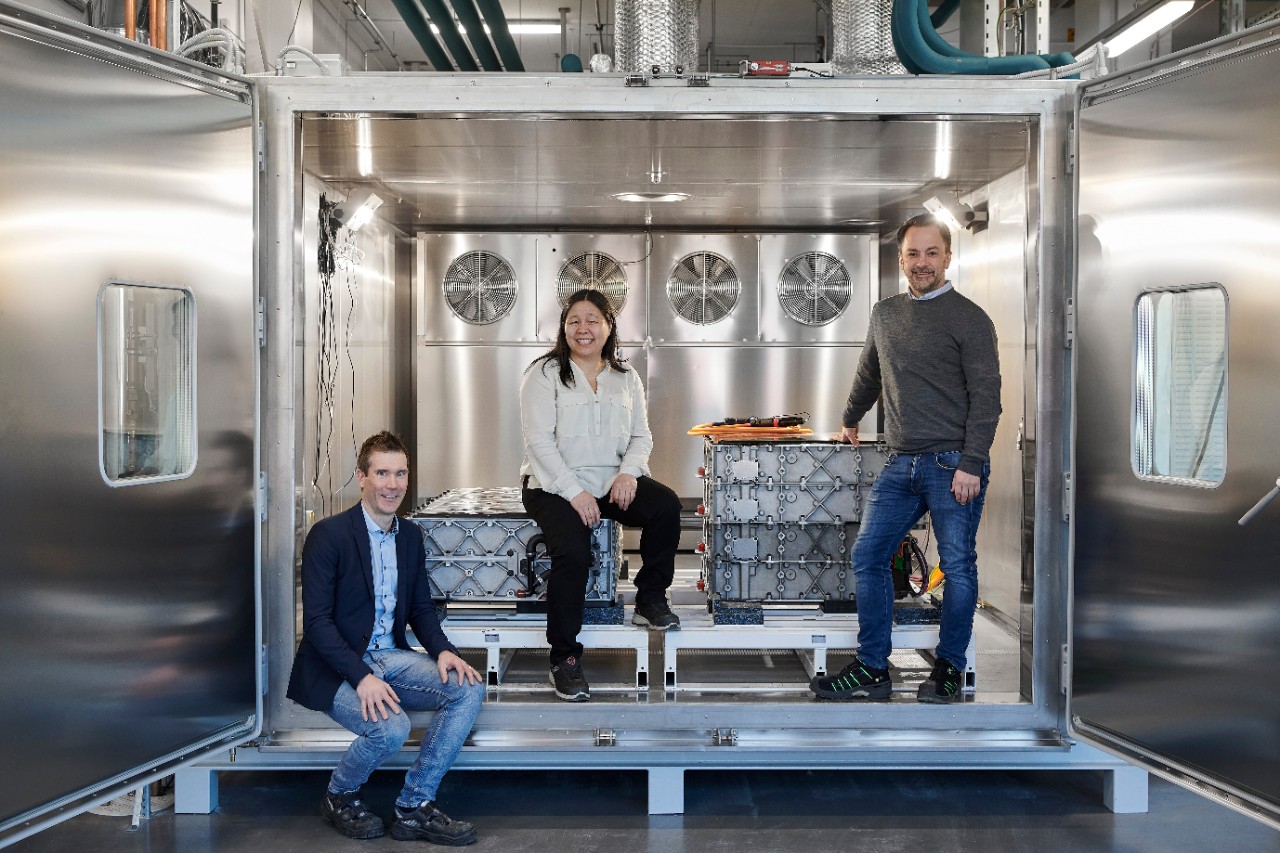

Le nouveau laboratoire de batteries de 1 000 m² est une étape importante dans notre parcours vers l’électrification. Parallèlement à d’autres initiatives, Scania se prépare pour l’avenir. « C’était vraiment difficile d’essayer de spécifier les besoins dont nous aurions besoin aujourd’hui, alors que la construction a commencé il y a quelques années. Certaines choses n’étaient même pas dans l’esprit des gens à l’époque. Mais nous avons besoin d’intensifier les tests de batteries et le déploiement adapté.

C’est pourquoi nous avons investi 15,5 millions d’euros dans ce nouveau laboratoire de batteries », explique Håkan Örnhed, responsable tests cellules de batteries/composants électriques. Scania a une feuille de route ambitieuse, avec le lancement chaque année de nouveaux produits électriques actualisés.

Cellules, modules et packs

Lisa Forsell, responsable de projet, a suivi de près et de façon approfondie les tests et la vérification de l’équipement et des instruments. Le laboratoire étant maintenant pleinement opérationnel, son travail est achevé. L’installation se compose de trois halls d’essai de 250 m² destinés aux cellules de batteries, aux modules et aux packs. Pour la sécurité, chaque zone a son propre compartiment incendie. Adjacent à ces halls, nous pouvons préparer des échantillons à tester pour améliorer l’environnement de travail, la sécurité et la durée des tests. « Le but du laboratoire est de tester les cellules de batterie, ainsi que les modules et les packs. Nous examinons les besoins de nos clients et appliquons l’esprit de modularité qui guide toutes nos activités pour créer la solution la plus rentable », dit-elle.

L’augmentation de la capacité par rapport à « l’ancien » laboratoire est énorme. Il est primordial, comme auparavant, qu’une batterie puisse fonctionner à 1 kWh. Bientôt, nous serons en mesure de proposer des véhicules avec des batteries permettant 1 000 kWh. C’est une véritable avancée. « Actuellement, nous avons 20 bancs d’essai et leur capacité individuelle est massive, » explique Örnhed.

Le nouveau laboratoire de batteries complète une installation plus petite, avec une chambre climatique pour les tests de batteries, extrêmement flexible car elle est « à l’extérieur ». Grâce à ce laboratoire, Scania peut tester les performances des batteries sur des camions et des bus électriques opérationnels sans les retirer. Les véhicules sont garés près du laboratoire et connectés à l’équipement de test. « Dans un proche avenir, nous aurons également un des laboratoires suédois de transport électrique (SEEL) à proximité, à Nykvarn, ce qui améliorera encore notre capacité de test et impliquera également les universités. »

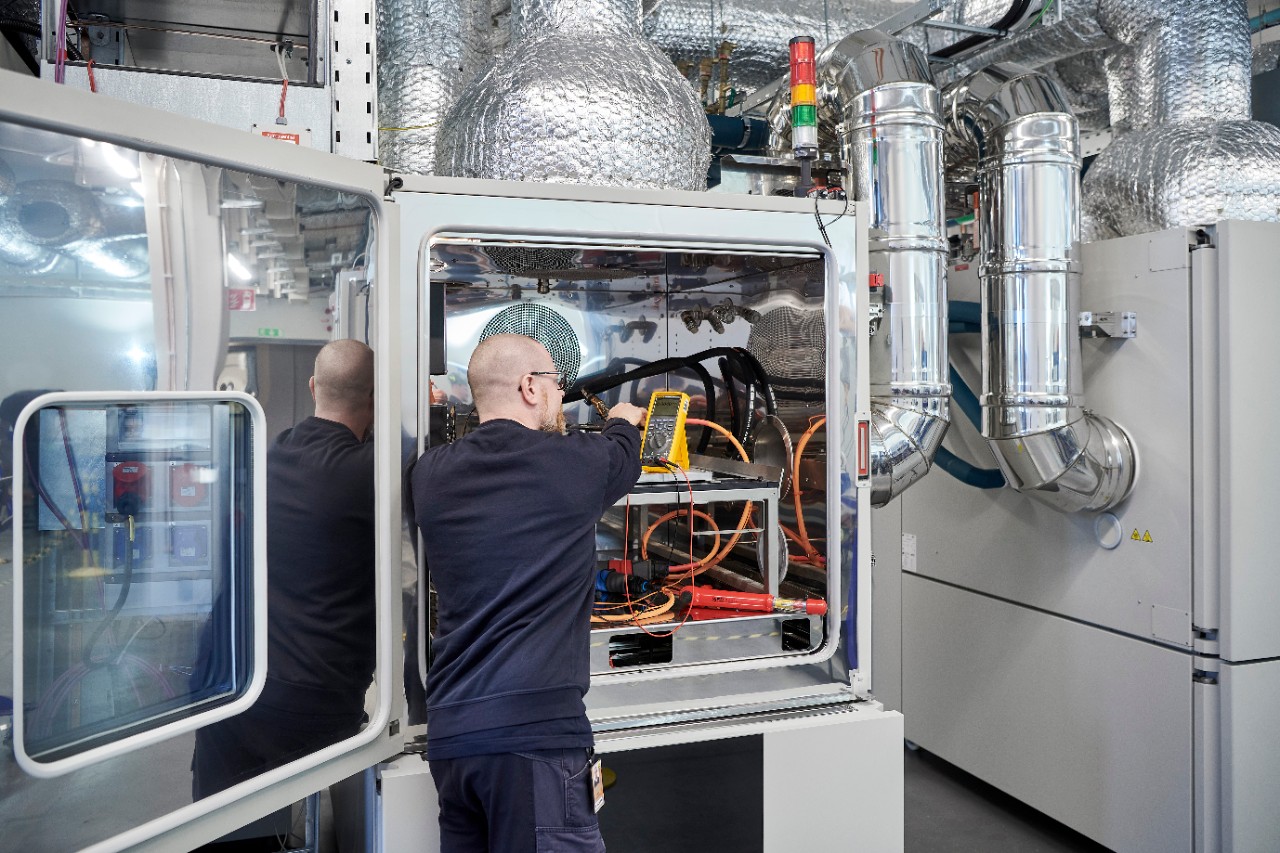

L’équipement

L’équipement de test est livré par Keysight, l’un des principaux fournisseurs d’équipements de test et de mesure pour la mobilité électrique, entre autres. Keysight a fourni une solution globale, avec des produits pour tester les batteries au niveau des cellules, mais aussi au niveau des modules et des packs, ainsi que le logiciel pour contrôler les bancs d’essai, programmer et surveiller les tests de batterie. « Notre collaboration avec Scania augmente notre visibilité dans le monde de la mobilité électrique, mais pas seulement. Nous obtenons également des informations d’un fabricant haut de gamme de véhicules de transport, qui découvre de nouvelles frontières à la technologie de mobilité électrique », a déclaré Thomas Goetzl, vice-président des solutions automobiles et énergétiques de Keysight.

« Le besoin de compétences et de connaissances approfondies concernant l’utilisation des batteries et l’optimisation du cycle de vie est plus important que jamais. Ici, dans le laboratoire, nous avons les prérequis pour donner le meilleur de nous-mêmes dans ce domaine », poursuit Örnhed. Les compétences doivent être variées. « Les ingénieurs et les techniciens sont précieux pour nous. »

Les risques

La sécurité est l’une des valeurs fondamentales de Scania et lorsqu’il s’agit de batteries, les risques sont littéralement invisibles. Une batterie est toujours sous tension et une faute peut être fatale. Nous travaillons donc ardemment pour apprendre à manipuler correctement les batteries. Cela signifie également que, une fois terminé, nous pouvons remettre aux clients le produit en toute confiance. Nos ateliers ont aussi la capacité de travailler avec ces composants de manière sécurisée.

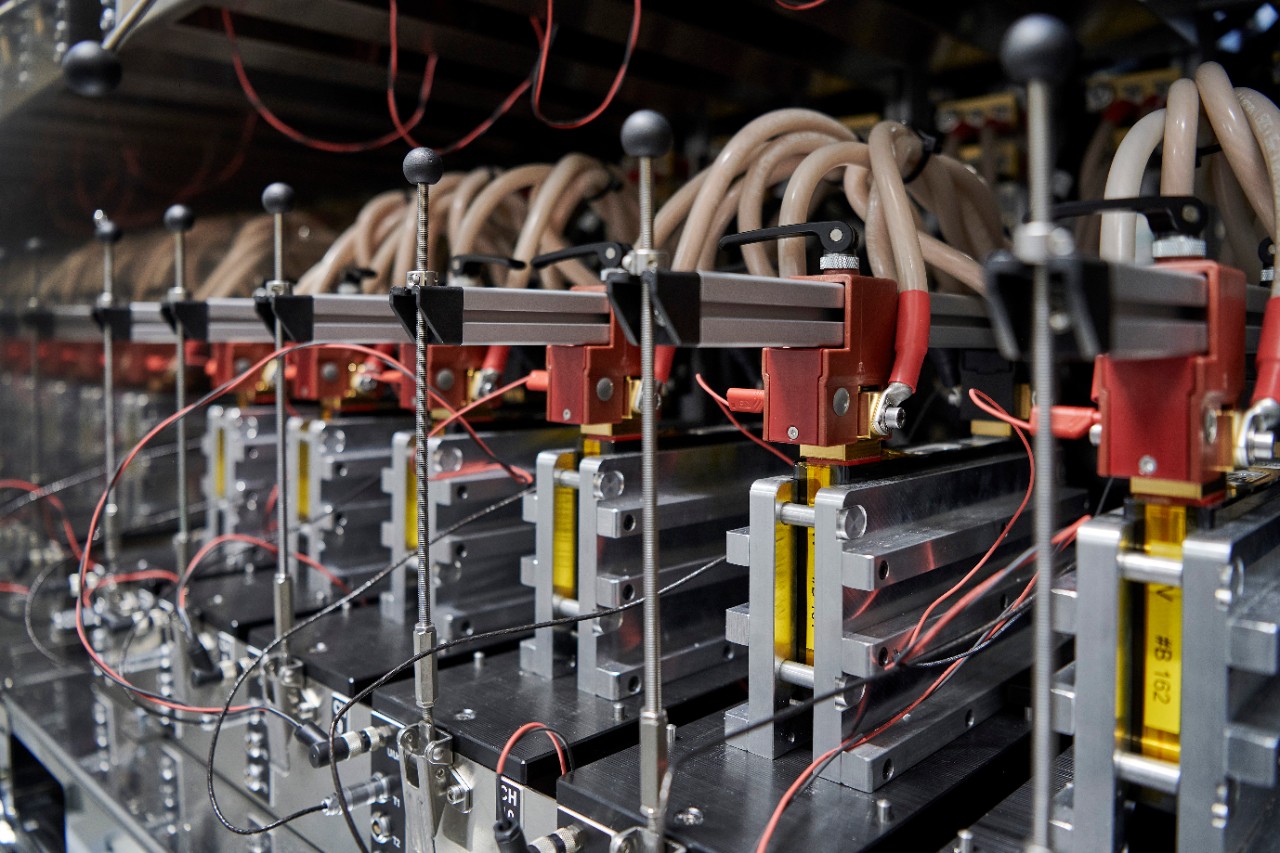

Ce qui se passe dans le laboratoire

Le laboratoire peut effectuer des tests sur 170 objets simultanément. Le problème avec les tests de batteries, c’est que cela prend du temps. « Un test de durée de vie prend deux ans. C’est l’équivalent de sept ans sur la route. Nous avons aussi cet énorme compartiment où nous pouvons mettre toute une chaîne cinématique, si nous le voulons. En utilisant cela au lieu de tests hivernaux réels, nous économisons beaucoup d’argent. »

Le laboratoire se concentre principalement sur l’évaluation des performances et la durée de vie des batteries, dans des conditions climatiques variables, de - 40° C à + 70° C. Nos ingénieurs examinent et identifient les meilleures conditions de fonctionnement de la batterie. Ils tiennent compte d’éléments tels que le point de réglage de température, la fenêtre d’état de charge et le profil de puissance de charge, pour une utilisation sur mesure, en optimisant la durée de vie de la batterie et les besoins des clients. « Nous testons, et nous testons, puis nous faisons d’autres tests. Pourquoi ? Parce que c’est la cellule de batterie avec la capacité la plus faible qui détermine le résultat. Nous ne pouvons pas en avoir 99 % excellentes, et 1 % de faible qualité », dit Örnhed.

Ce qui nous attend

Nous avons pris une initiative audacieuse et décidé de ne pas faire de compromis sur les performances, la durée de vie et plus encore. Il s’agit d’un investissement qui profite aux services recherche et développement de Scania, et du groupe Traton dans son ensemble. Jakob Öman, responsable tests cellules et modules de batteries, pense que Scania améliorera sa prestation déjà incroyable au cours de la prochaine décennie. Nous allons définir les spécifications de notre propre cellule, en tenant compte de nos exigences et de nos besoins, concevoir et produire nos propres batteries et faire nous-mêmes 100 % de toute la planification et des logiciels.

« Nous nous sommes formés pour cette transformation massive et cette montée en gamme industrielle depuis quelques années. Il est maintenant temps de le montrer. » De plus,un endroit pour élaborer est en cours, dans lequel nous ajoutons des capteurs et des équipements similaires. Nous tentons également la destruction, en mettant la cellule en pièces. « Je ne serais pas surpris si nous avions besoin d’encore plus d’espace dans quelques années. Cela dépendra surtout de la rapidité avec laquelle nous pourrons construire de nouvelles installations. »

Ce qui compte vraiment dans tout ceci, ce n’est pas uniquement le matériel et les systèmes du laboratoire, mais les collaborateurs qui y travaillent. Il y a tellement de savoir-faire nécessaires pour la gestion d’une installation comme celle-ci. Cette connaissance ne s’acquiert pas facilement. Elle s’appuie sur une grande expérience en matière de tests de batteries et d’activités en laboratoire. « Ce laboratoire est un développement géant, pour une équipe en pleine croissance qui vit vraiment dans le futur, et essaie des choses qui pourraient se retrouver sur le marché dans quelques années. Mais pour nous, c’est une réalité. »